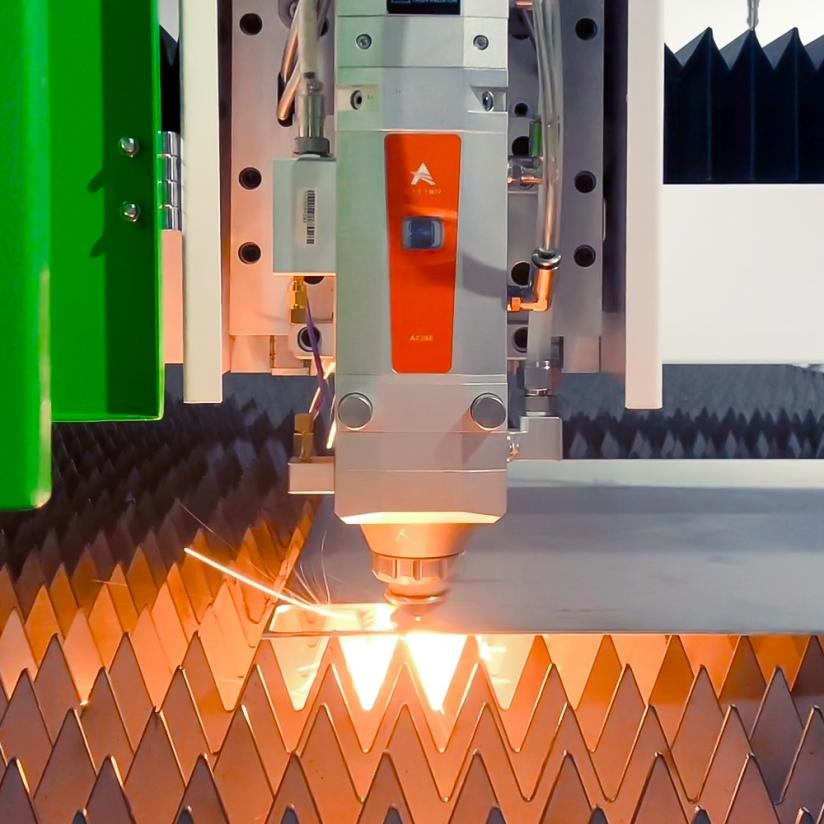

Нездатність волоконно-лазерної ріжучої машини прорізати заготовки можна проаналізувати з таких трьох аспектів:

1. Допоміжний газ. При використанні волоконно-лазерної різальної машини для різання потрібна певна кількість допоміжного газу. У цей час допоміжний газ повинен мати достатній тиск, щоб повністю видалити відходи, що утворюються під час різання. Як правило, під час різання більш товстих заготовок тиск повітря слід трохи зменшити, і залишки, що прилипають до заготовки, пошкодять ріжучу кромку. Підвищення тиску газу може підвищити швидкість різання, але після досягнення максимального значення продовження збільшення тиску газу може призвести до зниження швидкості різання. Це втручання може вплинути на ефективність плавлення та іноді змінити структуру малюнка, що призводить до зниження якості різання. Якщо промінь надто розбіжний, через що пляма стає занадто великою, це може навіть призвести до серйозних наслідків неефективного різання.

2. Точність верстака. Якщо точність верстака нерівна або з інших причин, це також може призвести до високоточних ефектів лазерного різання.

3. Лазерний промінь. Промінь, випромінюваний лазером, конічний, тому вирізані зазори також конічні. У цьому випадку нержавіюча сталь товщиною 0,4 мм буде набагато меншою, ніж вирізані зазори 3 мм. Тому форма лазерного променя є основним фактором, що впливає на точність різання верстатів для лазерного різання металу. У цьому стані конічного лазерного променя чим товщі деталь, тим нижча точність, що призводить до більшого різального шва. Навіть для того самого матеріалу, якщо склад матеріалу різний, точність різання також буде різною. Тому матеріал заготовки також має певний вплив на точність лазерного різання. Крім того, наступні ситуації також є основними причинами нестабільності обробки машини лазерного різання: вибір сопел лазерної головки не відповідає товщині оброблюваної пластини; Швидкість лінії лазерного різання надто висока, тому для зменшення швидкості лінії потрібен контроль роботи; Індукція сопла неточна, а похибка в положенні фокуса лазера занадто велика. Необхідно повторно перевірити дані про індукцію сопла, особливо при різанні алюмінію, що найбільш ймовірно.